Сотрудники «СофтЭксперт» реализовали масштабный проект внедрения для старейшего оружейного предприятия в России, внедрив комплексную систему управления предприятием с динамическим планированием производства на базе «1С:ERP». В результате трудозатраты в подразделениях сократились на 20%, а скорость получения регламентированной и управленческой отчетности увеличилась в 2 раза.

Клиент

ПАО «Императорский Тульский оружейный завод» — старейшее оружейное предприятие в стране, которое с 1712 года выпускает на отечественный рынок качественное и эффективное оружие.

Современное производство позволяет выпускать продукцию как для военных, так и для гражданских нужд, а структура завода включает специализированный оружейный салон лучших образцов оружия, патронов, ножей, спецодежды, аксессуаров и сопутствующих товаров.

Руководство завода активно развивает предприятие, благодаря чему завод сохраняет позиции на мировом оружейном рынке и заключает партнерские соглашения с российскими и зарубежными компаниями.

Ситуация до внедрения

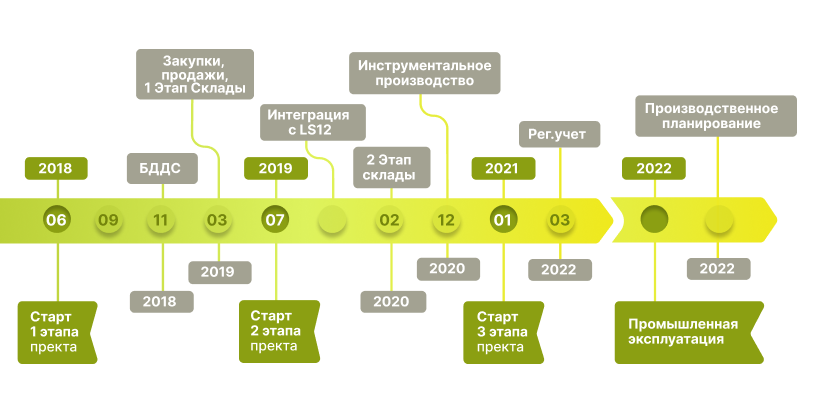

На предприятии к началу проекта была внедрена информационная система управления на базе «1С:Управление производственным предприятием», в которой реализовывались базовые функции оперативного и бухгалтерского учета. Управление производством осуществлялось с помощью информационной системы планирования и контроля производства LS-12.

В 2018 году завод начал масштабную перестройку, включающую развитие новых производств, строительство новых и реконструкцию старых производственных площадок. Расширялась номенклатура выпускаемой продукции, были сформированы планы дальнейшего роста объемов производства.

Действовавшая информационная система не справлялась с возрастающим потоком исходных данных, поэтому заказчик обозначил следующие направления работы:

- повышение оперативности формирования отчетности и прозрачности данных, получаемых из информационной системы;

- расширение информационно-технической поддержки планирования работы производства, обеспечения производства материалами и уровня затрат по выпускаемой продукции.

Цель и задачи проекта

Цель проекта — увеличить эффективность процессов управления производством, издержками, уровнем материальных запасов, трудовыми ресурсами для обеспечения прогнозируемого роста объемов производства и номенклатуры выпускаемых изделий.

Основные задачи внедрения:

- Автоматизировать процесс закупок сырья и материалов, с использованием входного контроля качества, обособлением и жестким лимитом по нормам отпускаемого материала.

- Автоматизировать процессы учета сырья, материалов и выпускаемых изделий на складах и производственных подразделениях, в том числе и вспомогательное производство.

- Автоматизировать процессы формирования и контроля исполнения планов производства, в том числе пооперационно.

- Обеспечить ведение регламентированного учета на предприятии, с учетом требований отчетности по государственным оборонным заказам.

Реализация проекта

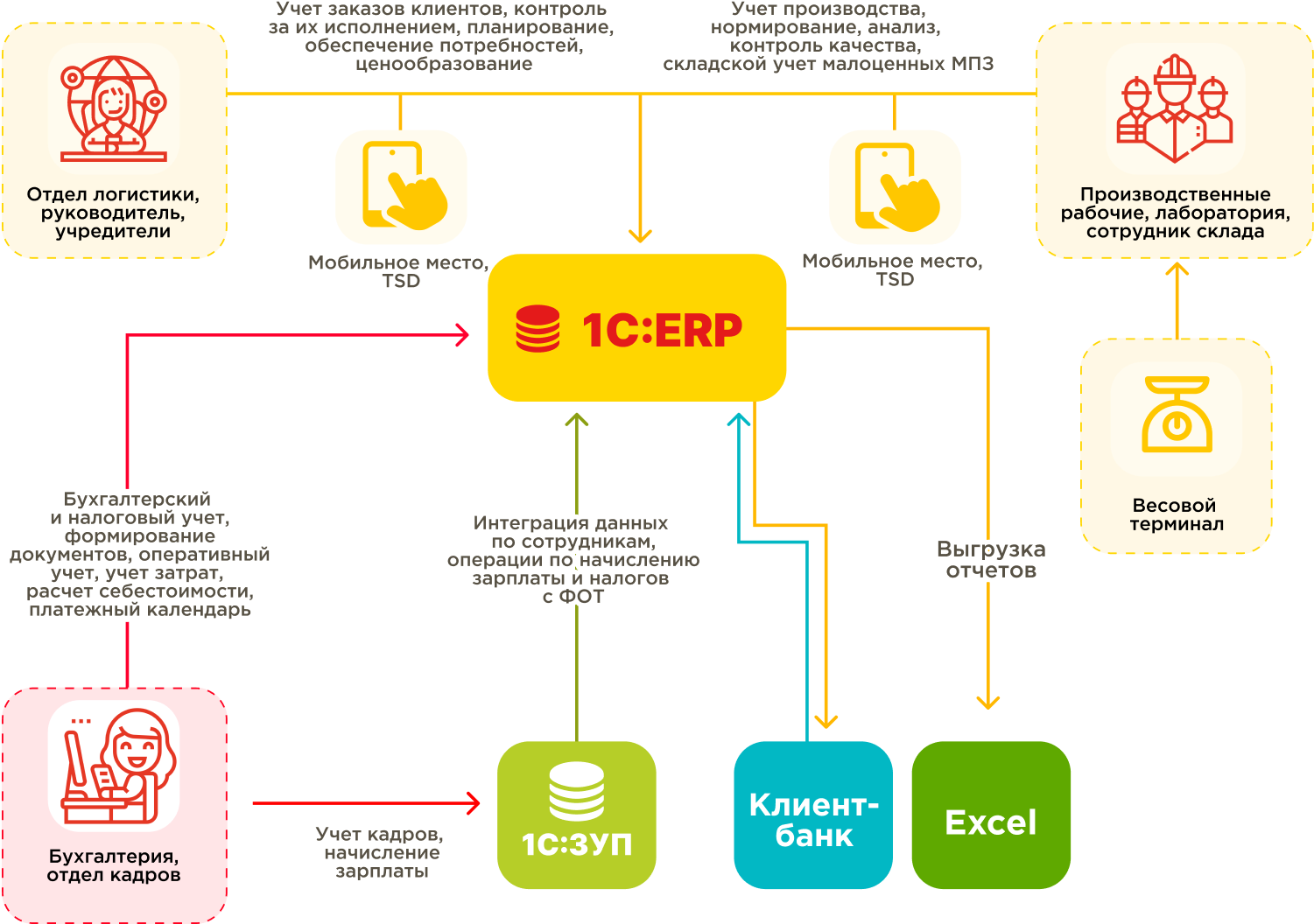

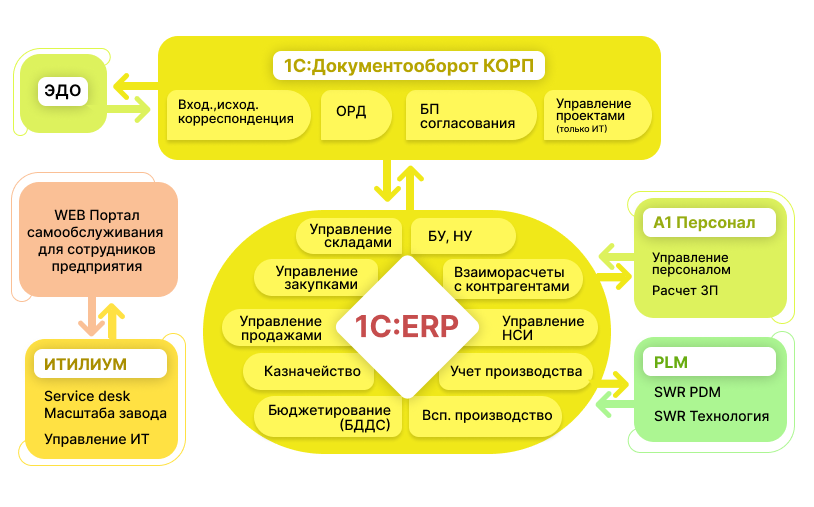

В результате проведенного аудита принято решение о модернизации существующей системы управления до уровня современной системы на базе «1С:ERP Управление предприятием». Кроме того, вокруг «1С:ERP» внедрялись поддерживающие системы:

- «1С:Документооборот» для управления процессами согласования, ознакомления, совместной работы на проекте;

- Итилиум для управления поддержкой пользователей и выстраивания общей системы ServiceDesk на предприятии.

С учетом масштабов производства и сложности внутренних процессов внедрение «1С:ERP» было разбито на несколько этапов.

За время реализации проекта функциональные возможности «1С:ERP» выросли, поэтому было принято решение о переводе в новую информационную систему функционала планирования и контроля производства. Для этого использовали новый механизм динамического планирования производства.

Проведено моделирование работы предприятия на данных реального производства, выявлены отклонения и недостающий функционал. По выявленным отклонениям была проведена адаптация функционала динамического планирования и его проверка. С переходом на новый релиз «1С:ERP Управление предприятием 2.5» данный функционал был запущен в эксплуатацию, используемая ранее сторонняя система управления и контроля производства была отключена.

В рамках проекта реализовано несколько решений, которые позволили вывести эффективность процессов в рамках информационной системы «1С:ERP» на новый уровень:

- Система бизнес-аналитики Modus BI. Для быстрого собора данных из нескольких источников и создания дашбордов с отчетами и диаграммами.

- Инфокиоски с системой идентификации RFID. Для оперативной выдачи заданий рабочим на производстве и сбора фактических данных о выполненных работах.

- Интеграция ЭДО с «1С:Документооборот». Для ускорения взаимодействия с контрагентами с учетом особенностей процессов оборонного предприятия.

Внедренные решения увеличили межцеховое взаимодействие для обеспечения хода производства, а использование динамического планирования в «1С:ERP» позволило устранить рассогласование планов со сроками исполнения за счет исключения трансляции изменений заказов в две системы параллельно. Это позволило заводу выйти на текущий уровень производства и скорости освоения новых изделий, обеспечивающих Государственный оборонный заказ в заданных объемах.

Результаты проекта

Поэтапное выполнение проекта позволило обеспечить непрерывность деятельности подразделений предприятия, увеличить уровень функциональной готовности на момент перехода в новую информационную систему, сформировать понимание и принятие нового инструмента для пользователей.

Выстроенная на базе программных продуктов 1С информационная архитектура обеспечивает необходимую гибкость в управлении ей, упрощает взаимодействие между системами, позволяет упростить процесс поддержки действующих решений.

В результате реализации проекта автоматизировано:

- 32 склада и 108 подразделений, общим числом 1050 АРМ;

- 12 цехов с использованием инфокиосков и системы Итилиум;

- 100 хозяйственных операций.

Созданная в рамках проекта общая информационная система позволяет эффективно управлять основными производственными подразделениями: начиная от планирования и контроля производства с использованием динамического планирования до управления затратами на производство, вплоть до максимально подробного, в пределах норм расхода на партию, учета физических потребностей производства.

- 20% — сокращение трудозатрат в подразделениях

- 60% — ускорение получения управленческой отчетности

- 50% — ускорение получения регламентированной отчетности

- 25% — ускорение обработки заказов

Высокий уровень эффективности предприятия в рамках исполнения Государственного оборонного заказа подтвердил, в том числе, визит на предприятие Министра обороны России в апреле 2023 года, давшего высокую оценку работе завода, который в точные сроки обеспечивает кратно возросший объем выпускаемой продукции.